Negli impianti oleodinamici può risultare utile l'installazione di un accumulatore olio azoto per minimizzare il tempo di funzionamento delle pompe o per garantire una temporanea riserva di pressione in assenza di potenza.

Per dimensionare questo componente devono essere definiti i seguenti parametri:

La portata media di consumo somma delle utenze e delle perdite,  [l/s]

[l/s]

Il tempo di riposo delle pompe,  [s]

[s]

La pressione minima alla quale gli attuatori serviti conservano la capacità di operare,  [bar]

[bar]

Il volume d’olio che si intende sopperire con l’accumulatore in assenza di potenza,  [l] Vanno poi individuati due livelli di intervento pompe un minimo ed un massimo che indichiamo con

[l] Vanno poi individuati due livelli di intervento pompe un minimo ed un massimo che indichiamo con  e

e  .

.

In condizioni normali le pompe saranno azionate quando la pressione nel circuito scende al di sotto del livello  e vengono staccate quando si raggiunge il livello di

e vengono staccate quando si raggiunge il livello di  .

.

L’accumulatore consentirà quindi al sistema di operare in assenza di pompe tra le pressioni  e

e  .

.

Ed inoltre vi sarà una riserva di funzionamento per un volume pari a  con una pressione maggiore o uguale a

con una pressione maggiore o uguale a  .

.

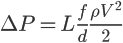

Con buona approssimazione la relazione tra pressione e volume di gas dell'accumulatore è data dalla Con k = 1,4

Con k = 1,4

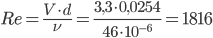

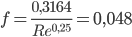

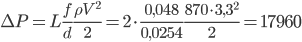

Si procede per verifica assumendo un valore per il volume totale dell'accumulatore,  Il volume di gas nell'accumulatore in seguito a variazioni di pressione tra

Il volume di gas nell'accumulatore in seguito a variazioni di pressione tra  ,

,  e

e  vale

vale

Ovvero

I corrispondenti volumi di olio sono al livello di pressione

al livello di pressione

al livello di pressione

Si tratta quindi di verificare che sia  e

e

Altrimenti si passerà ad un accumulatore di taglia superiore.