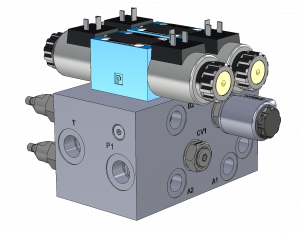

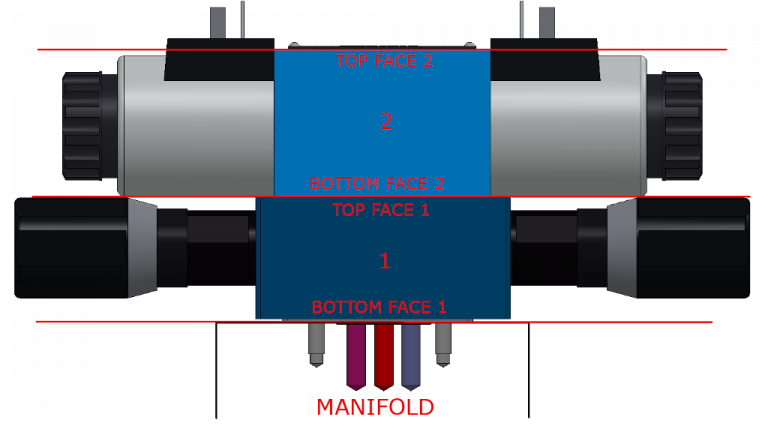

Un componente a piastra è un articolo che verrà assemblato su una faccia di un blocco attraverso delle viti. Esempi sono: valvole cetop NG6- NG10… , coperchi per elementi logici, Flange, ecc.

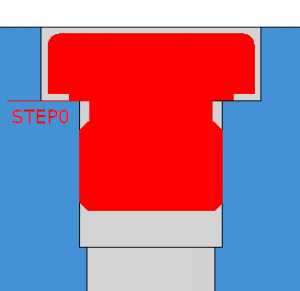

I vincoli per valvole a piastra differiscono da quelli usati per le cartucce perché MDTools deve correttamente ruotare il componente per rispettare la direzione della maschera di foratura (Footprint).

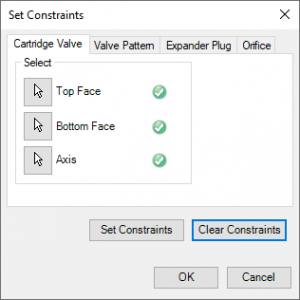

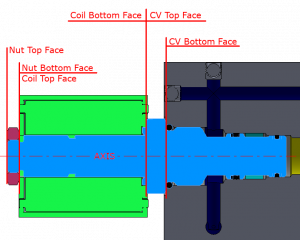

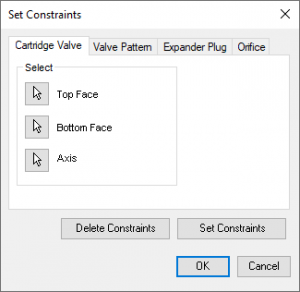

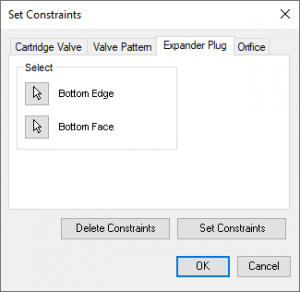

Sono richiesti 4 vincoli nel comando MDTools Set Assembly constraint:

- bottom face = piano di appoggio del componente con la faccia del blocco

- Top face = plane dove andrà assemblato un altro componente (i.e. valvole impilabili)

- Axis 1 and 2 = assi per definire l’orientamento del modello 3d

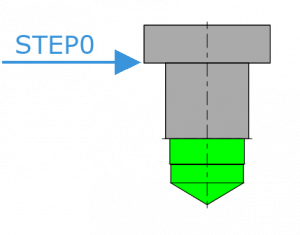

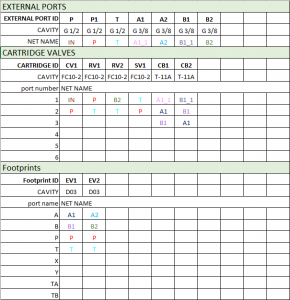

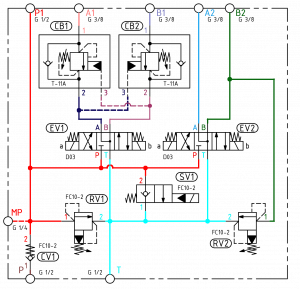

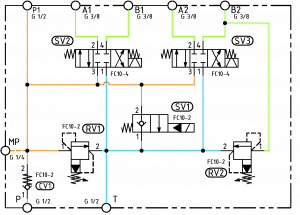

Le regole MDTools per la definizione degli assi sono:

a) se nella maschera di foratura sono presenti soltanto viti (BH): Axis 1 = BH1, Axis 2 = BH2

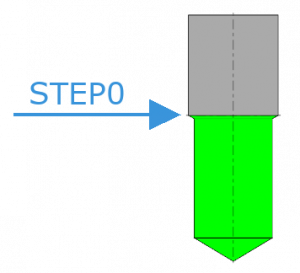

b) se è presente soltanto una spina di posizionamento (LP): Axis 1 = LP, Axis 2 = BH1

c) se sono presenti 2 spine: Axis 1 = LP1, Axis 2 = BH2

Le immagini seguenti mostrano i casi a,b e c:

Definizione degli assi con BH1 e BH2

Click qui

Definizione degli assi con LP e BH1

Click qui

Definizione degli assi con LP1 e LP2

Click qui

Previous slide

Next slide

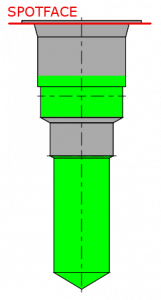

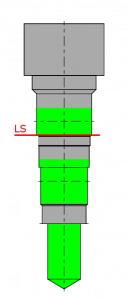

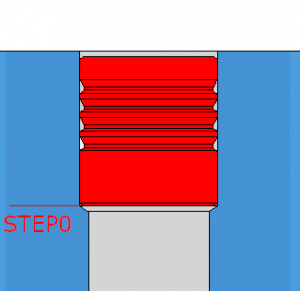

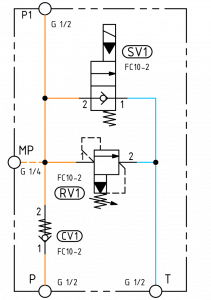

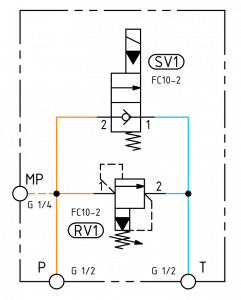

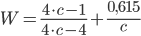

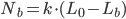

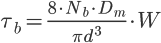

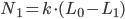

Top Face e Bottom Face seguono le regole mostrate in questa immagine::

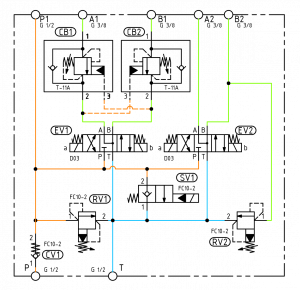

Video che mostra come impostare le regole di assemblaggio con MDTools serie 900 per SolidWorks.