Valvole e sistemi oleoidraulici fanno largo uso di o-ring; i costruttori di guarnizioni suggeriscono una serie di geometrie predefinite delle sedi o-ring. In questo articolo vi accenno brevemente ad alcuni materiali per o-ring e vi spiego come progettare una sede o-ring a disegno ed essere sicuri che ‘funzioni’.

Definizione

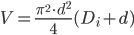

Un o-ring è un anello di materiale elastomerico (‘gomma’) di forma toroidale caratterizzato geometricamente da un diametro interno  e una sezione di corda

e una sezione di corda  . La funzione di un o-ring è quella di separare il fluido presente in una parte di un impianto/valvola/cilindro/… dal fluido presente in un’altra zona. Può servire ad evitare che del fluido esca nell’atmosfera, o che passi da una zona ad alta pressione ad una a bassa pressione…. Il movimento di fluido è legato sempre a differenze di pressioni tra due volumi di fluido che comunicano tra loro, una guarnizione serve ad impedire questo passaggio di fluido. Esistono altri modi per fare ‘tenuta’, l’oring rappresenta una soluzione estremamente semplice ed efficace.

. La funzione di un o-ring è quella di separare il fluido presente in una parte di un impianto/valvola/cilindro/… dal fluido presente in un’altra zona. Può servire ad evitare che del fluido esca nell’atmosfera, o che passi da una zona ad alta pressione ad una a bassa pressione…. Il movimento di fluido è legato sempre a differenze di pressioni tra due volumi di fluido che comunicano tra loro, una guarnizione serve ad impedire questo passaggio di fluido. Esistono altri modi per fare ‘tenuta’, l’oring rappresenta una soluzione estremamente semplice ed efficace.

Dimensioni

Esistono migliaia di misure di o-ring standard, metriche e derivate da misure standard in pollici. I più comuni nel settore oleo-idraulico sono caratterizzati da sezioni 1,78 mm, 2,62 mm, 3,53 mm.

Materiali

I materiali più comuni per un o-ring sono gomma NBR, VITON, Poliuretano, Silicone, HNBR… ogni materiale è adatto a differenti fluidi, temperature di esercizio e pressioni di esercizio. Nelle valvole di impiego oleoidraulico si trovano soprattutto NBR, HNBR e VITON. La durezza del materiale si misura in Shore, è frequente trovare NBR 70 Sh, 90 Sh, VITON ha solitamente una durezza a metà tra i due (80 Sh). Per maggiori informazioni su compatibilità e durezze vi rimando al catalogo di qualsiasi produttore di o-ring In generale, maggiore è la durezza, maggiore è la resistenza all’estrusione. Si parla di estrusione di un o-ring quando, in presenza di una pressione elevata, l’oring viene letteralmente espulso dal suo alloggiamento. In caso di pressioni elevate, insieme agli oring trovano alloggiamento opportuni anelli antiestrusione (che possono essere in teflon ‘vergine’, teflon caricato o NBR). Una volta che l’oring viene ‘estruso’ la sua funzione è compromessa definitivamente.

Tipi di tenuta

Si parla di ‘tenuta statica’ o ‘tenuta dinamica’ a seconda se ci sia movimento relativo tra le parti che compongono la sede di tenuta. La sede di tenuta è la cavità in cui alloggia l’oring (ed eventualmente gli antiestrusione/pattini). Nel caso di ‘tenuta dinamica’ un parametro importante da considerare è l’attrito (che ad esempio per un cilindro o per una valvola che deve rispondere rapidamente diventa fondamentale, ecco una ragione della ricerca costante a sviluppare soluzioni di tenuta a basso attrito). Affinché l’oring faccia ‘tenuta’ nell’impianto è necessario che alloggi in una sede di altezza più piccola della sua sezione (tanto per capirci, un o-ring di corda 1,78 mm di solito alloggia in una sede di 1,45-1,5 mm). In pratica l’o-ring va ‘compresso’ altrimenti non è in grado di effettuare la sua funzione di tenuta. Esistono due condizioni di compressione: ‘assiale’ nel caso in cui l’o-ring venga compresso in direzione dell’asse del toroide, ‘radiale’ in cui l’o-ring viene compresso radialmente. Nel caso di compressione assiale si distingue la tenuta dall’interno verso l’esterno o viceversa.

Dimensionamento di una sede di tenuta

Compressione

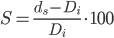

Ogni o-ring va geometricamente compresso nella propria sede, i valori di compressione consigliati sono: da 6% a 20% per applicazioni dinamiche da 15% a 30% per applicazioni statiche Sia h l’altezza della sede di tenuta, la compressione si calcola come:  % Ricordate di tenere in considerazione le tolleranze di lavorazione alcuni diagrammi estratti da catalogo Trelleborg.

% Ricordate di tenere in considerazione le tolleranze di lavorazione alcuni diagrammi estratti da catalogo Trelleborg.

Volume

Il volume della sede di tenuta deve essere sempre maggiore del volume dell’o-ring. Un 10% in più può bastare se siete sicuri che il fluido non è aggressivo per la guarnizione. In caso di fluidi aggressivi l’o-ring tende a gonfiarsi aumentando di volume. Considerando l’o-ring come un fluido incomprimibile, è chiaro che se il volume della sede è troppo simile a quello dell’o-ring potrete avere problemi di montaggio, elevati attriti, rotture della guarnizione al montaggio ecc.

Per l’o-ring, il volume si calcola con la formula:

Per il volume della sede vi rimando alle formule di geometria…

Ricordate le tolleranze di lavorazione, il volume potrebbe variare e l’eventuale presenza di anelli anti-estrusione (back up rings).

Allungamento

Nel caso di tenute assiali,

- per pressione dall’interno conviene avere l’o-ring leggermente compresso sul diametro esterno (leggasi diametro massimo della sede leggermente minore del diametro massimo dell’o-ring, diciamo al massimo il 2%);

- pressioni dall’esterno: o-ring a ridosso del diametro interno della sede di tenuta (leggasi diametro interno dell’o-ring tra 1% e 3% più piccolo del diametro interno della sede)

Tenute radiali:

In linea di massima si cerca di mantenere l’o-ring ‘teso’, quindi con diametro interno minore del diametro minimo della sede.

- tenute dinamiche: da 2% a 5% di ‘tensione’

- tenute statiche: da 2% a 8%

La percentuale di allungamento si calcola in funzione del diametro interno, sia  il diametro minimo della sede di tenuta

il diametro minimo della sede di tenuta  %

%

Riduzione di sezione

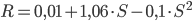

- per allungamenti fino al 3% la riduzione percentuale è data da:

%

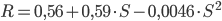

% - Per allungamenti tra il 3% e il 25%:

%

%